Heey, que pasa coche adictos? todo bien? ya estamos aquí otra semanita mas para ampliar nuestros conocimientos, esta semana tocaaa... dibujo técnico!!!

Empecemos por el principio, alguien que desconoce que es el dibujo técnico la primera pregunta que se hará es: Que es el dibujo técnico?el dibujo técnico es el sistema de representación gráfica de objetos ya existentes o bien de prototipos, atendiendo a normas establecidas por instituciones reguladoras, que permite describir de forma precisa y con claridad las dimensiones, formas y características de esos objetos materiales.

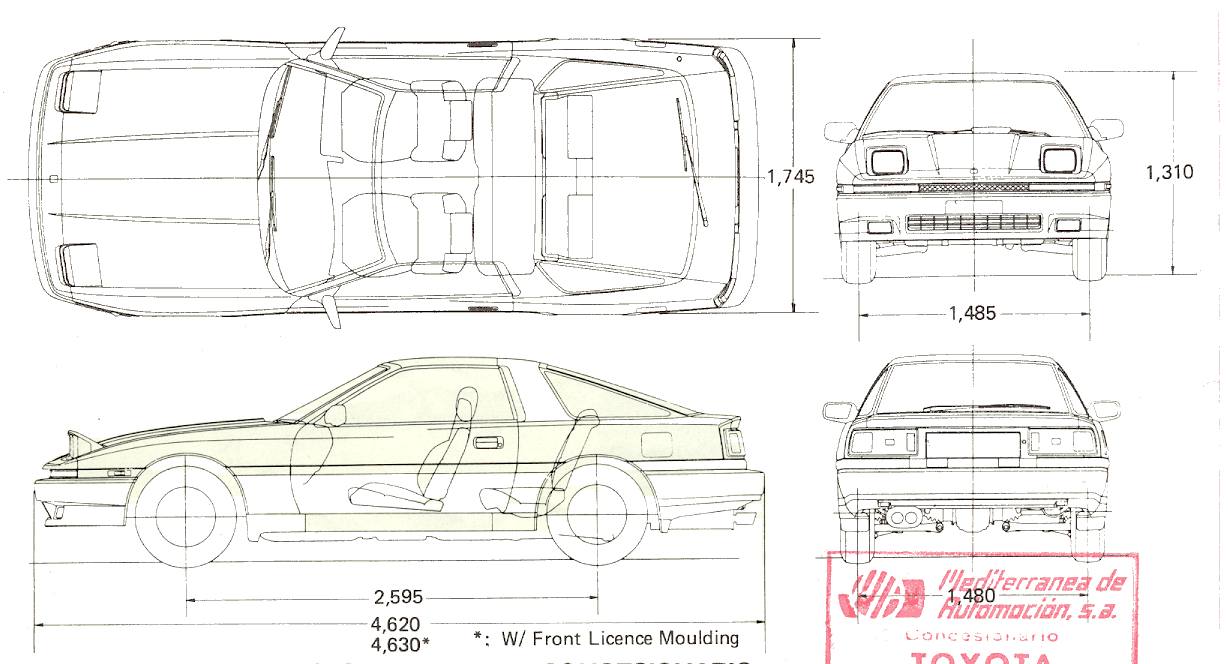

La segunda pregunta que uno se puede hacer, puede ser, ¿y yo para que necesito el dibujo técnico? Pues bien yo te contesto. En la casa en la que tu vives, los muebles que tienes en ella, el coche que tienes y miles de cosas mas que utilizas a diario, antes de existir fueron unos planos dibujados a escala y con exactitud en un folio gracias al dibujo técnico, incluso tu mismo puedes diseñarte tus propios objetos en casa y después hacerles realidad.

Concreción de un diseño en su fase de desarrollo, distintos tipos de dibujo de la idea al diseño técnico:

Todos lo objetos pasan por las mismas fases antes de su fabricación. El ingeniero, técnico o un diseñador empieza con una idea principal que es el boceto, este esta dibujado a mano alzada para plasmar esa idea lo mas rápido posible antes de que nos desaparezca de la cabeza, se dibujan los detalles mas importantes y sin gran detalle. Después de este ya se hace un croquis, dibuja a mano alzada pero mas detallado del objeto a construir como las cotas, la escala, los materiales a emplear, las anotaciones, etc.

Una vez hechos los croquis cojemos los utensilios de dibujo y empezamos a dibujar lo que ya se puede llamar plano, donde la pieza quedara bien definida. Dentro del plano podemos definir las vistas de alzado, planta y perfil las cuales explicare mas adelante.

Una vez hecho el plano el objeto ya esta listo para la fase de fabricación.

Sistemas de representación:

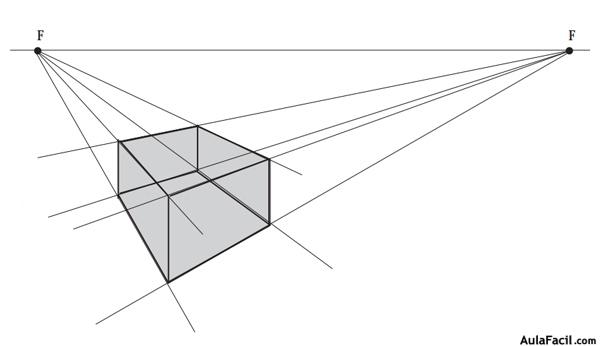

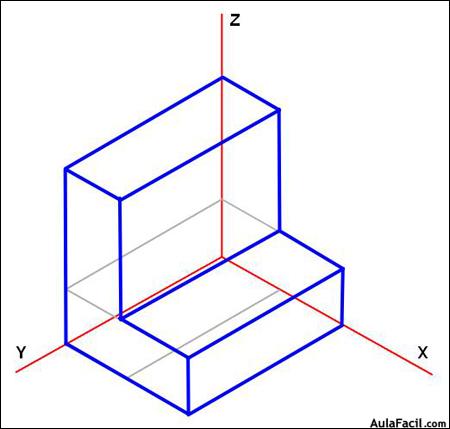

Los sistemas de representación pretenden representar una pieza tridimensional sobre un papel bidimensional, cumpliendo la condición fundamental de la reversibilidad, la cual dice, si a partir de un objeto tridimensional, los diferentes sistemas permiten la representación bidimensional de dicho objeto, de igual forma, dada la representación bidimensional, el sistema debe permitir obtener la posición en el espacio de cada uno de los elementos de dicho objeto.

Los sistemas mas importantes de representación son:

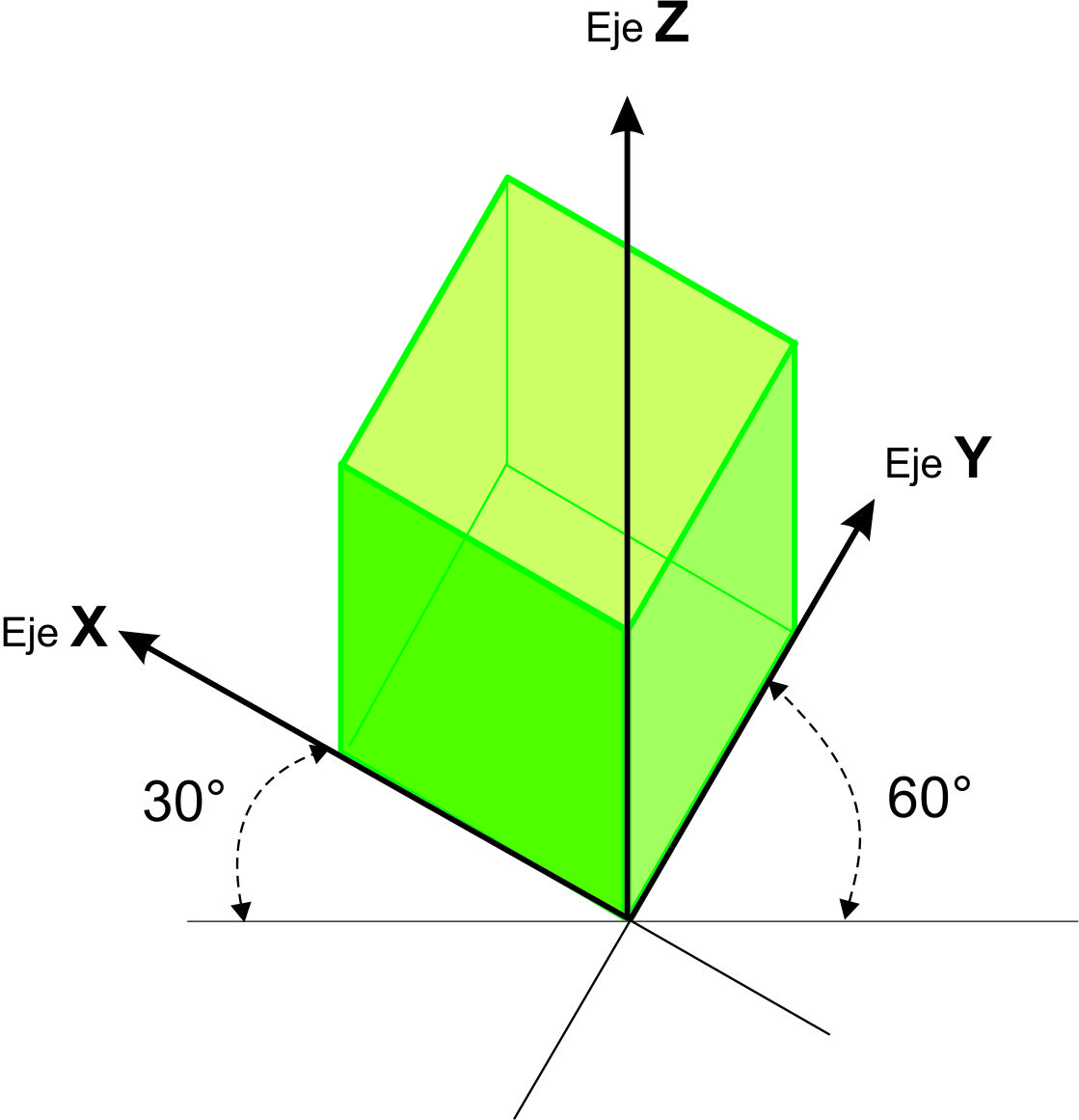

- Perspectiva isometrica: representación visual de un objeto tridimensional en dos dimensiones, en la que los tres ejes ortogonales principales, al proyectarse, forman ángulos de 120º, y las dimensiones paralelas a dichos ejes se miden en una misma escala.

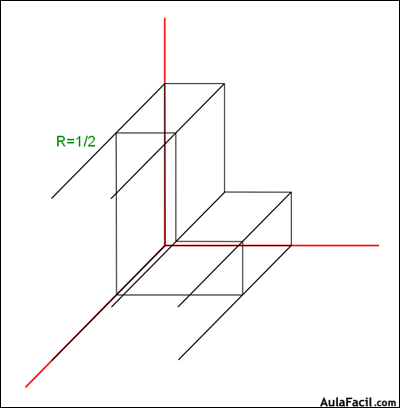

- Perspectiva caballera: sistema de representación que utiliza la proyección paralela oblicua, en el que las dimensiones del plano proyectante frontal, como las de los elementos paralelos a él, están en verdadera magnitud. El alto y el ancho se representan en verdadera magnitud, a diferencia de la profundidad que tiene un coeficiente de reducción. Los ángulos X y Z forman un angulo de 90º y el eje Y suele tener 135º respecto a ambos.

- Perspectiva militar: sistema de representación oblicua compuesta por tres ejes cartesianos. El eje Z es el vertical mientras el X y el Y forman un angulo de 90º entre si, el eje X forma un angulo de 120º con el eje Z, en cambio el eje Y con el Z forma un angulo de 150º.

- Perspectiva cónica: Sistema de representación basado en la representación de un cuerpo tridimensional sobre un plano ayudándose de rectas proyectantes que pasan todas por un mismo punto.

La normalización:

La normalización es la utilización de una serie de normas aprobadas por diversos sectores de la industria con la finalidad de unir y simplificar los aspectos que intervienen en la fabricación de una pieza.

En dibujo tecnifico tiene como misión unificar el lenguaje en todo el mundo y que de igual de donde provengan los planos para poder entenderlos.

En dibujo tecnifico tiene como misión unificar el lenguaje en todo el mundo y que de igual de donde provengan los planos para poder entenderlos.

La normalización industrial es el proceso destinado al establecimiento de las normas que rigen la vida industrial, en tanto parámetros o criterios que van a tener que ser respetados por los productos o por sus fabricantes para poder ser fabricados

Norma: La norma es la misma solución que se adopta para resolver un problema repetitivo, es una referencia respecto a la cual se juzgara un producto o una función y, en esencia, es el resultado de una elección colectiva y razonada.

Prácticamente, norma es un documento resultado del trabajo de numerosas personas durante mucho tiempo, y normalización es la actividad conducente a la elaboración, aplicación y mejoramiento de las normas.

La normalización, como cualquier disciplina científica y tecnológica, cuenta con sus principios, los cuales tienen como característica principal darle orientación y flexibilidad al proceso normativo para que este pueda adaptarse a las necesidades del momento y no constituir una traba en el futuro. La experiencia ha permitido tres principios, en los cuales coinciden agentes de diferentes lugares y épocas:

- Homogeneidad. Cuando se va a elaborar o adaptar una norma, esta debe integrarse perfectamente a las normas existentes sobre el objeto normalizado, tomando en cuenta la tendencia evolutiva para no obstruir futuras normalizaciones.

- Equilibrio. La normalización debe lograr un estado de equilibrio entre el avance tecnológico mundial y las posibilidades económicas del país o región. Una norma que establece el estado más avanzado del progreso técnico no servirá si esta no fuera de las posibilidades económicas de una empresa o país.

- Cooperación. La normalización es un trabajo de conjunto y las normas se deben establecer con el acuerdo y cooperación de todos los factores involucrados, es decir: Interés general, compradores o usuarios y los fabricantes.

los entes mas importantes son:

Organismos Internacionales de Normalización:

- ISO - Organización Internacional para la Normalización.

- IEC - International Electrotechnical Commission.

- IEEE - Institute of Electrical and Electronics Engineers.

- ITU - Unión Internacional de Telecomunicaciones (engloba CCITT y CCIR).

- IATA - International Air Transport Association

- Codex Alimentarius - Normas internacionales de los alimentos

- RABQSA - Normas internacionales SISTEMAS DE GESTION

Organismos Regionales de Normalización:

- AMN - Asociación Mercosur de Normalización.

- APEC - Asia-Pacific Economic Cooperation.

- CENELEC - Comité Européen de Normalisation Electrotechnique - Comité Europeo de Normalización Electrotécnica.

- CEN - Comité Europeo de Normalización.

- COPANT - Comisión Panamericana de Normas Técnicas.

- CROSQ - Caribbean Community Regional Organisation for Standards and Quality.

- RAN - Red Andina de Normalización.

Organizaciones Privadas de Normalización:

- ACI - American Concrete Institute.

- API - American Petroleum Institute.

- ASCE - American Society of Civil Engineering.

- ASME - American Society of Mechanical Engineers.

- ASTM - ASTM International.

- HL7 - Health Level Seven Inc.

- IAPMO - International Association of Plumbing and Mechanical Officials.

- NEMA - National Electrical Manufacturers Association.

- NFPA - National Fire Protection Association.

- NSF - NSF International.

- UL - Underwriters Laboratories Inc.

Ademas en España contamos con un organismo nacional de AENOR.

La acotación:

- ¿Que es?¿Para que sirve? la acotación es la representación de las medidas y distancias de una pieza u objeto mediante el uso de líneas, símbolos, figuras y notas. Sirve para que a la hora de fabricar una pieza a cogida de un plano sepas el tamaño del cual es la pieza.

- Elementos de acotación:

- Linea de cota o de referencia: linea paralela a la arista que se mide en un objeto.

- Linea de extensión: Es una linea que va de los extremos de una arista o superficie a los extremos de una linea de cota localizada fuera de la vista.

- Cifra de cota: Es el numero que indica la magnitud medida.

- Líneas de notas: Son aquellas que indican valores o notas adicionales.

- Símbolos: son indicaciones gráficas adicionales a las dimensiones o notas de cota. Los mas usados son:

| Símbolo | Definición |

|---|---|

| □ | Cuadrado (forma) |

| Ø | Diámetro |

| R | Radio |

| SR | Radio esférico |

| SØ |

Diámetro esférico

|

- Normativa de acotación:

- Aparecerán las cotas necesarias para definir completamente la pieza definida.

- Las cotas no deben repetirse, se colocarán las mínimas que se necesiten.

- las cotas se colocaran en la vista que mejor defina la magnitud acotada.

- todas las cotas se expresan en la misma unidad.

- Las cotas se leerán desde abajo (horizontales) y desde la derecha (verticales).

- Las cifras de cota quedaran encima de la linea de cota en su misma dirección.

- las lineas de cota estarán separadas como mínimo 7 mm de la arista.

- Las lineas auxiliares de cota sobresaldrán de la linea de cota 2 mm.

- las lineas de acotación en serie se colocan en linea.

Escalas:

La escala es una proporción que relaciona el tamaño del dibujo con el tamaño real del objeto dibujado, del total del objeto y de cada una de sus partes. Si alguna de las partes tiene distinta proporción estamos ante un dibujo desproporcionado. La formula de la escala es:

E= medida en papel : medida en la realidad

Hay tres tipos de escalas:

- Escala reductora: Es la escala que muestra dibujo mas pequeño que en la realidad, se suele usar para edificios, muebles, vamos lo que vienen siendo cosas grandes.

- Escala al natural: Es la escala que no hace transformación de tamaño de la realidad al dibujo.

- Escala ampliadora: Es la escala que amplia las medidas del objeto al dibujarlo, se suele utilizar para osas muy pequeñas.

Y bueno mis pequeños aprendices de mecánico por esta semana acabamos espero haberos ayudado y enseñado algo, la semana que viene volveremos con mas y mejor.

Besitoos.

![[Prohibición.jpg]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjdpAYV4B_4Q-h6T3GT4TlNG1Q2HpGS62O6fGKoCyfL4Cq1NU3ivRKXzzWklf0ofGmwAO9Avb4Z85dILgBjw2XewnXTgbl17DYL18FvScQxpEZMkP3z3myTfzsCUB91oJvfr3iTR8hKPEke/s400/Prohibici%C3%B3n.jpg)