Que tal coche adictos? Como llevamos la cuesta de enero?? dura? no sera para tanto. Ya he vuelto con las pilas algo mas cargadas y dispuesto a darlo todo en este apasionado mundo. ¿Cual sera el tema con el que empezaremos el año?. Pues el tema de la primera entrada del 2016 va a ser el equipo de oxi-gas. Vamos a ver los siguientes puntos:

- Equipo de Oxi-gas: Componentes (descripción)

- Comburente

- Combustibles (distintos posibles, origen, embotellado, identificación…)

- Sistemas de regulación de gases

- Tipos de antorcha, boquillas, tamaños, tabla de regulación de caudales según boquilla…

- Procedimiento de encendido

- Regulación de llama (tipos de llama, usos de los distintos tipos de llama)

- Procedimiento de apagado.

- Medidas de protección y seguridad a cumplir en su manejo.

Vamos al lio.

El equipo de Oxi-gas esta compuesto por un conjunto de botellas especificas y con sus medidas de seguridad y manómetros , una de oxigeno y otra de combustible, ademas de las botellas contiene una antorcha o soplete por el cual sale la mezcla de comburente y combustible.

Ambas botellas tienen una llave de paso la cual corta o abre el paso de los gases al circuito, ademas de un manómetro de baja presión y uno de alta presión, los cuales te señalan la presión con el cual el gas esta y sale de la botella, estos ademas están acompañados de una llave de corte que actúa como la llave de paso, deja o corta el paso de los gases pero en este caso a las mangueras que se dirigen a la antorcha. Como medida de seguridad tienen después de la llave de corte una válvula anti-retroceso la cual hace que el gas inflamado no retroceda e inflame las botellas haciéndolas estallar.

A continuación el gas pasa por un par de mangueras flexibles, las cuales en la conexión con el soplete contienen otra válvula anti-retroceso. Estas dos mangueras se unen en el soplete, donde tanto el comburente como el combustible se juntan y salen por la boquilla, la cual, esta en la punta del soplete y se puede cambiar dependiendo de nuestras necesidades.

Teniendo comburente y combustible juntos ya solo nos queda para encender el equipo un detonante, el cual puede ser un mechero mismo o un encendedor de chispa.

El comburente: El comburente basico es el oxigeno, todos los comburentes existentes tiene como base el oxigeno, este es uno de los pilares fundamentales del triangulo de fuego. El oxigeno se suministra en botellones cargados con 150 atm. de presión, los botellones se caracterizan por ser de color azul.

El combustible: En las soldaduras por gas el oxígeno actúa como comburente, mientras como combustible se pueden emplear varios gases (propano, butano, acetileno…) en función del tipo de aplicación.

En general, el tipo de gas que se emplee como combustible debe reunir una serie de propiedades, tales como que alcance una temperatura elevada de llama, que posea un poder calorífico elevado, y que presente una mínima reacción química entre la llama y el metal base.

A continuación se incluye una tabla con los distintos gases que se pueden emplear como combustible y su rango de aplicación:

| Tipo de Gas | Volumen O2 | Temperatura de Llama | Aplicaciones |

| Hidrógeno | 1/2 | 2.550 ºC | Precalentamiento |

| Gas Natural | 2 | 2.720 ºC | Corte y Precalentamiento |

| Propano | 5 | 2.910 ºC | Corte y Precalentamiento |

| Butano | 6.5 | 2.910 ºC | Corte y Precalentamiento |

| Acetileno | 1.3 | 3.110 ºC | Soldadura y Corte |

| 2.5 | 3.000 ºC | Soldadura y Corte |

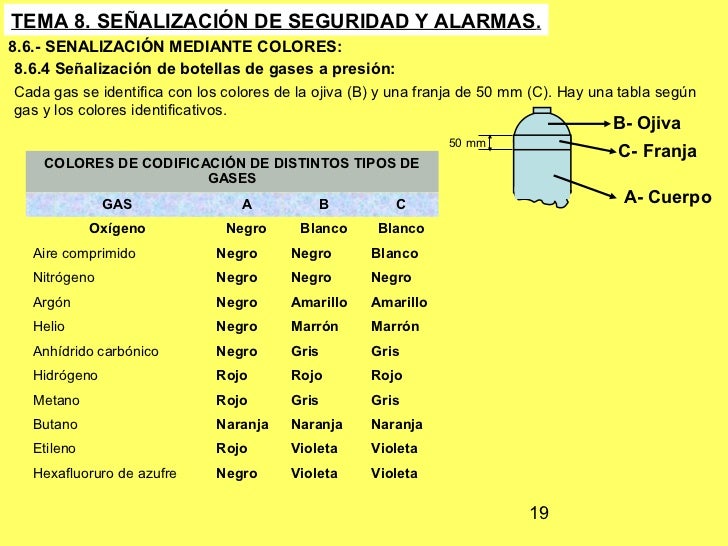

A la hora de distinguirles las botellas tienen distintos colores las cuales se expresan en la siguiente tabla:

- Hidrogeno: El hidrógeno es el elemento químico más abundante, constituyendo aproximadamente el 75 % de la materia visible del universo. En su secuencia principal, las estrellas están compuestas principalmente por hidrógeno en estado de plasma. El hidrógeno elemental es relativamente raro en la Tierra y es producido industrialmente a partir de hidrocarburos como, por ejemplo, el metano. El hidrógeno puede obtenerse a partir del agua por un proceso de electrólisis, pero resulta un método mucho más caro que la obtención a partir del gas natural.

- Gas natural: Constituye una importante fuente de energía fósil liberada por su combustión. Es una mezcla de hidrocarburos gaseosos ligeros que se extrae, bien sea de yacimientos independientes (gas libre), o junto a yacimientos petrolíferos o de carbón (gas asociado a otros hidrocarburos gases y líquidos peligrosos).

- Propano: Pertenece a los hidrocarburos alifáticos con enlaces simples de carbono, conocidos como alcanos. Su fórmula química es C3H8. Las mezclas de propano con el aire pueden ser explosivas con concentraciones del 1,8 al 9,3 % Vol de propano. La llama del propano, al igual que la de los demás gases combustibles, debe de ser completamente azul; cualquier parte amarillenta, anaranjada o rojiza de la misma, denota una mala combustión. A temperatura ambiente, es inerte frente a la mayor parte de los reactivos aunque reacciona por ejemplo con el bromo en presencia de luz. En elevadas concentraciones el propano tiene propiedades narcotizantes. Las mezclas de propano con el aire pueden ser explosivas con concentraciones del 1,8 al 9,3 % Vol de propano. La llama del propano, al igual que la de los demás gases combustibles, debe de ser completamente azul; cualquier parte amarillenta, anaranjada o rojiza de la misma, denota una mala combustión. A temperatura ambiente, es inerte frente a la mayor parte de los reactivos aunque reacciona por ejemplo con el bromo en presencia de luz. En elevadas concentraciones el propano tiene propiedades narcotizantes.El principal uso del propano es el aprovechamiento energético como combustible.Además se utiliza como gas refrigerante (R290) o como gas propulsor en aerosoles.

- Butano: Es un hidrocarburo saturado, parafínico o alifático, inflamable, gaseoso que se licúa a presión atmosférica a -0,5 °C, formado por cuatro átomos de carbono y por diez de hidrógeno, cuya fórmula química es C4H10. Como es un gas incoloro e inodoro, en su elaboración se le añade un odorizante (generalmente un mercaptano) que le confiere olor desagradable. Esto le permite ser detectado en una fuga, porque es altamente volátil y puede provocar una explosión.El butano comercial es un gas licuado, obtenido por destilación del petróleo, compuesto principalmente por butano normal (60%), propano (9%), isobutano (30%) y etano (1%).

- Acetileno:En petroquímica se obtiene el acetileno por el enfriamiento rápido de una llama de gas natural o de fracciones volátiles del petróleo con aceites de elevado punto de ebullición. El gas es utilizado directamente en el planeta como producto de partida en síntesis.Un proceso alternativo de síntesis, más apto para el laboratorio, es la reacción de agua con carburo cálcico ; se forma hidróxido de calcio y acetileno, el gas formado en esta reacción a menudo tiene un olor característico a ajo debido a trazas de fosfina que se forman del fosfuro cálcico presente como impureza:

De todos estos gases los mas importantes son el acetileno y el oxigeno el cual os expondré el embotellamiento de ambos.

- Embotellamiento del oxigeno:

El oxígeno pertenece al grupo de gases que se envasan a alta presión. Con el fin de entregar la mayor cantidad posible de gas en cada cilindro, se comprime desde 139 bar (2015 psig), hasta 207 bar (3000psig), dependiendo del tipo de cilindro y de la temperatura de carga. El empleo de presiones tan elevadas, obliga a usar cilindros de alta resistencia, que son periódicamente controlados, mediante prueba hidráulica y determinación de expansiones.

Para este control, INDURA dispone de instalaciones de prueba especiales. Además los cilindros llevan una válvula cuyo diseño incluye un sello de seguridad que se abre ante un exceso de presión, o temperatura, haciéndolo virtualmente inexplotable. La pureza del oxígeno INDURA es controlada permanentemente, mediante análisis químico, permitiendo garantizar un mínimo de 99.50% de oxígeno. Esta pureza asegura, tanto un corte perfecto como una soldadura óptima.

La carga de oxígeno es controlable, fácilmente, por diferencia entre el peso lleno y el peso vacío del cilindro; la diferencia en Kgs. Multiplicada por 0.758 da los metros cúbicos de gas que contiene ( 1 kg.=0.758 m3 de 02).

- Embotellado del acetileno:

El envasado de acetileno debe hacerse en base de otro proceso, ya que no puede ser comprimido en grandes volúmenes a presiones elevadas, sin peligro de explosión.

Para su uso se ha fijado como límite máximo 1 bar (15 psi) de presión, que garantiza una presión que garantiza una presión absoluta.

Para poder envasarlo económicamente, el cilindro es fabricado de manera especial. Durante su fabricación se le llena de una masa porosa la que, por estar compuesta de pequeñas células separa el acetileno a mediana presión sin riesgo alguno.

El fabricante del cilindro, antes de entregarlo, lo pesa con válvula, masa porosa y acetona. Este peso viene estampado en cada cilindro y corresponde al de cilindro sin acetileno. Todo peso inferior de un cilindro trae menos acetona que de lo adecuado, es una situación de alta seguridad.

El cilindro de acetileno INDURA también está provisto de dispositivos de seguridad en su ojiva y/o base, que son pernos fabricados con un tipo de aleación especial de plomo que funde a 100°C aprox.

La construcción especial de estos cilindros hace necesario un estricto control de su carga. Dos cilindros idénticos cargados simultáneamente, absorben diferentes cargas de acetileno. Por esta razón las plantas elaboradas deben controlar la carga de ellos individualmente por pesaje.

Para un buen comportamiento del equipo necesitamos un buen regulado del caudal de los gases en cual se hará con unos reguladores.

Este elemento permite regular a voluntad una presión de trabajo, en la línea, de menor magnitud, que la de llenado de los cilindros. Conjuntamente mantiene ésta medida que disminuye esta medida del cilindro; los reguladores se componen básicamente de un cuerpo que contiene las cámaras de alta y baja presión, junto a los siguientes elementos: tornillo de ajuste, resorte, diafragma, válvula, manómetros y conexiones.

Estos se pueden clasificar en:

Alta presión: Utilizados en oxígeno, nitrógeno, argón, etc.

Baja presión: Utilizados principalmente en gases combustibles.

De línea: Utilizados en redes de gases, poseen baja presión de entrega.

Alternativamente pueden disponer de flujómetro e incluso calefactores eléctricos.

Otra clasificación es de acuerdo a la modalidad de reducción de presión.

Regulador de Una Etapa:

Este tipo de regulador es el más comúnmente empleado, reduce la presión del cilindro a la presión de trabajo en una etapa o paso. Se emplean cuando no es necesaria una regulación extremadamente exacta de la presión, ya que se producen pequeñas variaciones en la presión de salida a medida que disminuye la presión en el cilindro.

Regulador de Dos Etapas:

Este tipo de reguladores, son requeridos cuando es necesario un estricto control de la presión de salida. En un regulador de dos etapas, la primera de ellas reduce la presión de entrada a un nivel intermedio, que es fijo en cada modelo de regulador.

La segunda etapa recibe el gas con una presión de entrada correspondiente a la presión intermedia. De este modo, al tener la segunda etapa una presión de entrada fija, es capaz de entregar una presión y flujo constante.

Los Sopletes

La función de un soplete es mezclar y controlar el flujo de gases necesarios para producir una llama Oxigas. Un soplete consiste de un cuerpo con dos válvulas de entrada, un mezclador, y una boquilla de salida. Mejorando la versatilidad puede disponer de un equipo de soldadura, y corte solo con el cambio de algunos elementos sobre un rango común.

En estos equipos dependiendo de la forma de mezclar los gases se utilizaran distintos tipos de sopletes.

- Soplete tipo Mezclador

- Soplete tipo Inyector

Este tipo de soplete trabaja a una presión muy baja de Acetileno, inferior en algunos casos a 1 psi (0.07 kg/cm2). Sin embargo, el oxígeno des suministrado en un rango de presión desde 10 a 40 psi (0.7 a 2.8 kg/cm2), aumentándose necesariamente en la medida que el tamaño de la boquilla sea mayor. Su funcionamiento se basa en que el oxigeno aspira el acetileno y lo mezcla, antes de que ambos gases pasen a la boquilla.

Los sopletes tipo mezclador poseen ciertas ventajas sobre los sopletes de tipo inyector, primero la llama se ajusta fácilmente, y segundos, son menos propensos a los retrocesos de llama.

Ademas también se pueden distinguir su forma:

Hay antorchas de mano ligeras, las cuales son portátiles e incorporan ya la botella de combustible y con el mismo oxigeno de la atmósfera funcionan. No son para utilizar en grandes trabajos, ni en trabajos que necesiten grandes temperaturas.

También hay antorchas que se utilizan a gran escala en la industria, estas ya se tiene que conectar a un equipo grande con una botella de comburente y otra de combustible.

El soplete harris

La función del soplete es dosificar los gases, mezclarlos y dar a la llama una forma adecuada para soldar.

Una de las características de los sopletes HARRIS es que, en base a un mango común, es posible, cambiando mezcladores y boquillas, obtener equipos, para distintas aplicaciones, como soldar, cortar, precalentar, decapar, etc.

El soplete victor

Los sopletes victor incorporan en el mango las válvulas anti-retorno, con lo que impide que un soplete victo funcione sin no las incorpora.

A estos sopletes llevan boquillas en el final de la antorcha, las cuales cambiaran la llama. Las boquillas pueden ser fijas o intercambiables.

1. Delimitar y señalizar el área de trabajo.

2. Verificar que tanto el maneral como la boquilla tengan sus sellos completos y en buen estado (o-rings).

3. Verificar que las mangueras y conexiones no tengan fugas.

4. Sustituir las mangueras agrietadas o las que presenten rasgaduras.

5. Evitar unir las mangueras de acetileno y oxígeno con cinta de aislar, se debe sustituir por cinturones de plástico.

6. Asegurar que los bloqueadores de retroceso estén instalados en el maneral del soplete y entre las mangueras y el regulador.

7. Verificar que tanto los reguladores como los manómetros se encuentren en buenas condiciones de uso.

8. Tener junto al equipo un extintor de polvo químico seco o gas halón.

9. Operar con las presiones de trabajo recomendadas para la boquilla.

10. Utilizar el equipo de protección personal adecuado: gafas para soldar de 4-6 sombras, guantes, peto y polainas.

11. Proteger las mangueras con apoyos de paso resistentes a la compresión al atravesar vías de circulación de personas o vehículos.

12. Evitar que las mangueras entren en contacto con superficies calientes, bordes afilados, ángulos vivos o chispas.

13. Evitar golpear los cilindros.

14. Mantener el área limpia y ordenada durante la actividad y al finalizarla.

15. No golpear el soplete.

16. No utilizar el oxígeno para limpiar piezas, tuberías o sopletear la ropa.

17. Prohibido fumar mientras se realice el trabajo.

18. Verificar que el equipo se encuentre a 3 metros de distancia del lugar de trabajo.

19. Colocar capuchones en los cilindros cuando estén almacenados o fuera de uso.

20. Almacenar los cilindros de manera vertical y asegurarlos con cadena.

21. Prohibir los trabajos en locales donde se almacenen materiales inflamables.

Boquillas intercambiables: son las que pueden ser montadas al intercambiador de gases. Este montaje se produce a través de una rosca.

Boquillas fijas: son aquellas en las que el intercambiador y la boquilla forman una única pieza.

Según el diámetro de la salida de la boquilla, el equipo necesitara una regulación u otra. Aquí os dejo la tabla con las regulaciones:

Explicado todo el equipo ya va siendo hora de encenderle y esto tiene un orden.

Para encender un equipo de oxi-gas, lo primero hay que abrir las dos llaves de paso de las botellas y ajustar las presiones que se necesitan, según la boquilla que vallamos a utilizar. Ya con las botellas abiertas giramos media vuelta la llave del acetileno que se haya en la antorcha y con un mechero o un encendedor de chispa le encendemos, en ese momento tendremos una llama que solo esta alimentada por acetileno y el oxigeno de la atmosfera, pero, para conseguir las altas temperaturas necesitamos mas oxigeno. El siguiente paso es ir ajustando el caudal de oxigeno y de acetileno hasta conseguir el dardo adecuado en la llama.

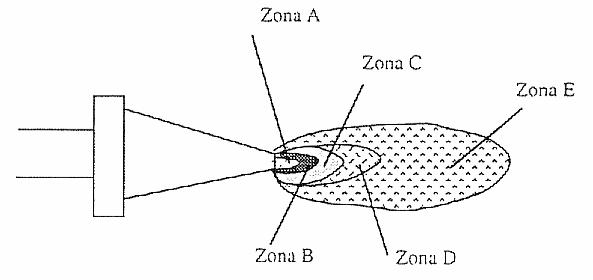

La llama se caracteriza por tener dos zonas bien delimitadas, el cono o dardo, de color blanco deslumbrante y es donde se produce la combustión del oxígeno y acetileno y el penacho que es donde se produce la combustión con el oxígeno del aire de los productos no quemados.

La zona de mayor temperatura es aquella que esta inmediatamente delante del dardo y en el soldado oxiacetilénico es la que se usa ya que es la de mayor temperatura hasta 3200ºC.

Ahora encendido necesitamos conocer los tipos de llamas para regularlas según nuestras necesidades.

Es evidente que las propiedades de la llama van a depender del tipo de gas que se utilice como combustible. A continuación se definen aquellas características que deben ser tenidas en cuenta.

- Térmicas: Para que se produzca la soldadura la temperatura de la llama debe ser muy superior a la de fusión del metal base, de tal forma que se compense las pérdidas de calor que se dan durante el proceso de soldeo.

- Químicas: La llama debe poseer propiedades reductoras, dado que de ser oxidante originarían en el metal base características mecánicas no deseables.

- De aplicación industrial: La llama debe ser estable para que pueda ser utilizado como método de soldeo. La estabilidad de la llama se consigue por equilibrio entre la velocidad de salida del gas (Vg) y la velocidad de propagación de la llama (Vp). En el caso que Vp>Vg se originaría un retroceso de la llama e imposibilitaría el proceso de soldadura, además de resultar muy peligroso para la seguridad.

Por otro lado, debe ser rígida. La rigidez de la llama es función de la velocidad de combustión, a la vez que ésta depende de la proporción y presión de los gases combustible y comburente.

Además, la llama debe poder regularse fácilmente. La flexibilidad en la regulación va a depender de los límites de inflamación de la mezcla.

- Económicas: Las características de la llama deben ser tales que permita soldar a una velocidad adecuada para que el proceso resulte rentable.

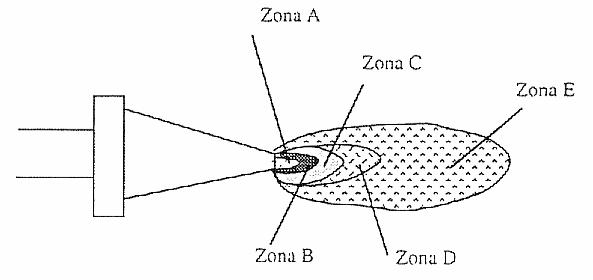

Adjunto se muestra una figura con las zonas que se pueden distinguir en una llama:

Zona A: zona azul o dardo que es donde se calienta la mezcla hasta la temperatura de inflamación;

Zona B: zona donde se produce una elevación de la temperatura;

Zona C: zona donde se alcanza la máxima temperatura;

Zona D: zona donde se produce la concentración de los productos de la reacción primaria;

Zona E: penacho, donde se origina la combustión secundaria.

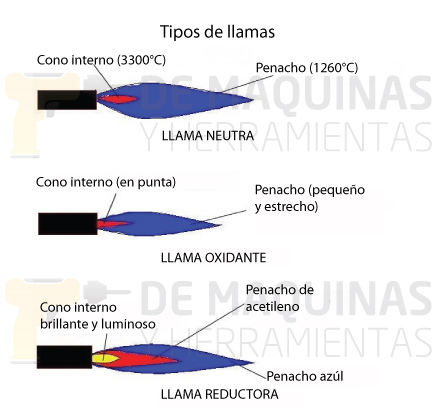

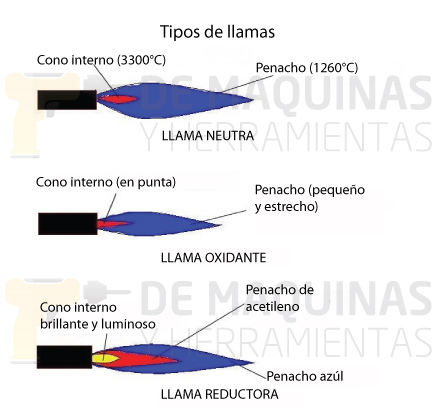

Hay tres tipos de llamas, llama neutra, llama oxidante y llama reductora:

Llama neutra: es la más utilizada, ya que es la que se logra cuando se suministra suficiente oxígeno para realizar la combustión de todo el acetileno presente. Es, además, la más aconsejable para conservar las propiedades del material. Se usa para soldar hierro fundido, acero maleable, acero suave, bronce, acero inoxidable y acero al cromo con 12%.

Esta se usa para:

Soldadura por fusión de aceros de bajo contenido de carbono.

Soldadura por fusión del aluminio.

Soldadura por fusión del hierro fundido.

Soldadura fuerte de los aceros.

Soldadura fuerte del cobre y sus aleaciones.

Corte con llama.

Calentamiento.

Llama oxidante: la proporción de oxígeno en la mezcla es mayor que la de acetileno. Se reconoce por su cono interno y penacho más cortos, así como por su sonido más agudo. Se usa para latón con grandes porcentajes de zinc y aleaciones de bronce.

Sus usos son:

Soldadura por fusión de latón y bronce (ligeramente oxidante).

Soldadura fuerte de cobre e hierro galvanizado (ligeramente oxidante).

Quemado de las superficies de recubrimiento sobre hierro fundido, preparatorio para la soldadura fuerte (ligeramente oxidante).

Soldadura fuerte de hierro fundido y hierro fundido maleable.

Llama reductora: con exceso de acetileno, se reconoce por una zona intermedia reductora (penacho de acetileno) que aparece entre el cono y el penacho azul. Se utiliza solamente en casos particulares para soldar aceros al carbono, aceros fundidos y sus aleaciones, aluminio fundido y aceros especiales.

Se usa para:

Soldadura por fusión de los aceros aleados o de aceros dulces utilizando varillas de aporte de alta resistencia y baja aleación (1 l/8X).

Soldadura por fusión de aceros de medio y alto contenido de carbono (generalmente para reparaciones solamente, no recomendada para la fabricación).

Revestimiento con metal duro (2 —3X).

Soldadura fuerte con aluminio (2 — 3X).

Soldadura fuerte con plata (2 — 3X).

Una vez usado, hay que apagar el equipo.

Lo primero que hay que hacer es apagar el combustible desde la antorcha,ya que sin combustible saliendo por la antorcha no habrá llama.

Una vez apagada la llama cerramos la llave de paso general. A continuación cerraremos las dos llaves de las botellas de gas y abriremos la llave de paso general y las de la antorcha para que todo el gas que haya quedado en el circuito salga y se disipe en la atmósfera, ya que puede resultar peligroso que se quede en el circuito haciendo presión. Ya vaciado el circuito cerramos todas las llaves del equipo esta listo para guardar .

Este equipo es un equipo que funciona con materiales inflamables, por lo que hace falta tomar unas medidas de seguridad.

- El acetileno es extremadamente inflamable y explosivo. Su uso a presiones superiores a 1 kg/cm2 supone un riesgo alto de explosión. Por lo tanto nunca se debe utilizar acetileno fuera del cilindro a presiones superiores a 1 kg/cm2.

- Nunca abrir la válvula con más de ¼ de vuelta.

- Nunca agotar el cilindro a menos de 2 kg/cm2 de presión.

- Soltar el diafragma del regulador antes de la abertura.

Ademas estas son las medidas básicas de seguridad con equipos de oxiacetileno:

- Peligro por retroceso de llama: Las causas más comunes por las que puede producirse el retroceso de la llama son: boquilla sucia, soplete en mal estado, distancia desde la boquilla a la pieza a soldar inadecuada, etc. Como norma general de actuación se recomienda cerrar primero la salida de oxígeno para que cese la combustión.

- Incendio o explosión de mangueras: Las causas más comunes por las que puedan originarse accidentes con las mangueras pueden ser debidas a su mal estado de conservación, mal reglaje de presión en los manorreductores, mala colocación de las mangueras durante el proceso de soldeo, etc. Como en el caso anterior se debe actuar cerrando los cilindros de presión, y en primer lugar el oxígeno.

- Normas de almacenamiento y uso de los cilindros de presión: Se debe evitar golpearlos, no exponerlos al sol, ni calentarlos con llamas. En general mantener los cilindros almacenados por debajo de 50ºC, en lugar bien ventilado. Los cilindros de oxígeno no se deben manipular en contacto con materiales aceitosos o grasos. Para el caso del acetileno, evitar su contacto directo con cobre puro, mercurio, plata y latón que tenga más del 70% de cobre. En general, se recomienda cada 5 años realizar una prueba hidrostática sobre los cilindros.

- El acetileno es extremadamente inflamable y explosivo. Su uso a presiones superiores a 1 kg/cm2 supone un riesgo alto de explosión. Por lo tanto nunca se debe utilizar acetileno fuera del cilindro a presiones superiores a 1 kg/cm2.

- Nunca abrir la válvula con más de ¼ de vuelta.

- Nunca agotar el cilindro a menos de 2 kg/cm2 de presión.

- Soltar el diafragma del regulador antes de la abertura.

Ademas estas son las medidas básicas de seguridad con equipos de oxiacetileno:

1. Delimitar y señalizar el área de trabajo.

2. Verificar que tanto el maneral como la boquilla tengan sus sellos completos y en buen estado (o-rings).

3. Verificar que las mangueras y conexiones no tengan fugas.

4. Sustituir las mangueras agrietadas o las que presenten rasgaduras.

5. Evitar unir las mangueras de acetileno y oxígeno con cinta de aislar, se debe sustituir por cinturones de plástico.

6. Asegurar que los bloqueadores de retroceso estén instalados en el maneral del soplete y entre las mangueras y el regulador.

7. Verificar que tanto los reguladores como los manómetros se encuentren en buenas condiciones de uso.

8. Tener junto al equipo un extintor de polvo químico seco o gas halón.

9. Operar con las presiones de trabajo recomendadas para la boquilla.

10. Utilizar el equipo de protección personal adecuado: gafas para soldar de 4-6 sombras, guantes, peto y polainas.

11. Proteger las mangueras con apoyos de paso resistentes a la compresión al atravesar vías de circulación de personas o vehículos.

12. Evitar que las mangueras entren en contacto con superficies calientes, bordes afilados, ángulos vivos o chispas.

13. Evitar golpear los cilindros.

14. Mantener el área limpia y ordenada durante la actividad y al finalizarla.

15. No golpear el soplete.

16. No utilizar el oxígeno para limpiar piezas, tuberías o sopletear la ropa.

17. Prohibido fumar mientras se realice el trabajo.

18. Verificar que el equipo se encuentre a 3 metros de distancia del lugar de trabajo.

19. Colocar capuchones en los cilindros cuando estén almacenados o fuera de uso.

20. Almacenar los cilindros de manera vertical y asegurarlos con cadena.

21. Prohibir los trabajos en locales donde se almacenen materiales inflamables.

Y por supuesto todo operario que valla a usar este equipo debe llevar la indumentaria idonea la cual es:

- Ropa de trabajo.

- Delantal de cuero de descarne.

- Guantes, mangas o sacos de cuero de descarne.

- Polainas de cuero.

- Botines de seguridad.

- Máscara o pantalla facial con mirillas volcables, o pantallas de mano para soldadura.

- Protección respiratoria (barbijo para humos de soldadura).

- Biombo metálico.

- Matafuego.

Y bueno esperemos que os sirva todo lo explicado para empezar bien el año, dentro de poco otra entrada, la cual consiste en el equipo de soldadura por punto de resistencia. Un super abrazo coche adictos haaasta la próxima.

No hay comentarios:

Publicar un comentario